کوچکترین دستگاه تزریق پلاستیک: هر آنچه باید بدانید

بررسی کوچکترین دستگاه تزریق پلاستیک

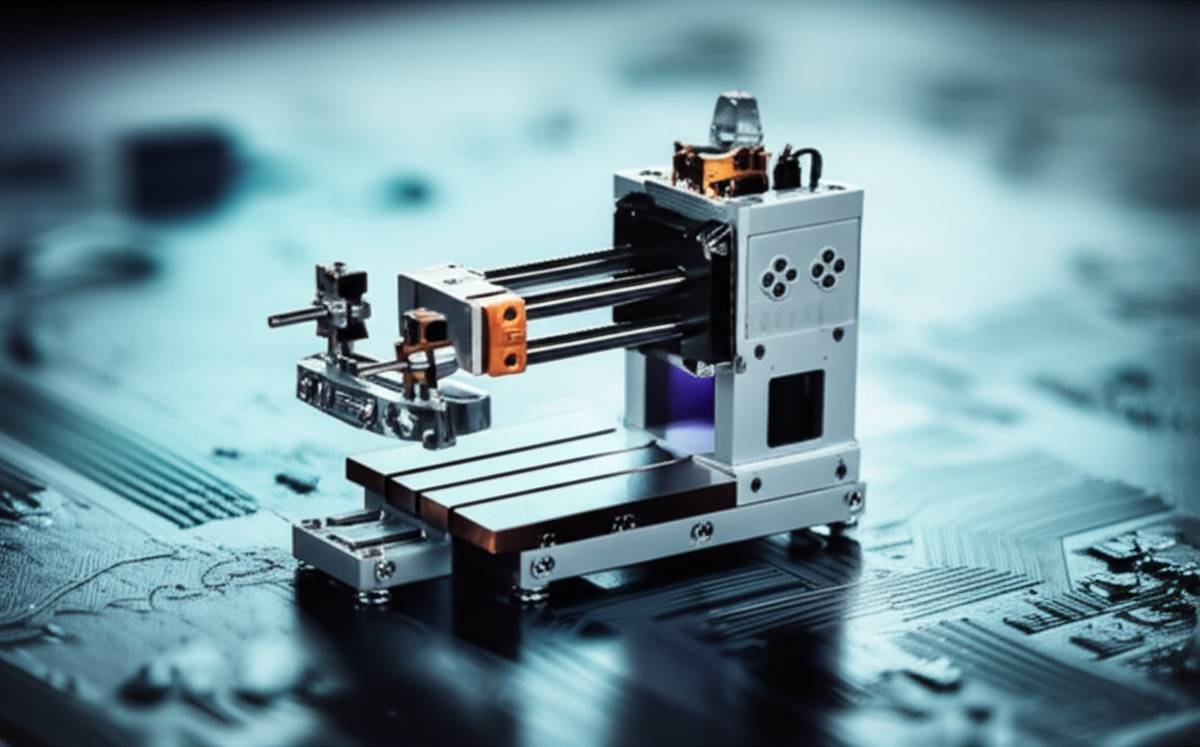

کوچکترین دستگاه تزریق پلاستیک، ابزاری فشرده و کارآمد برای تولید قطعات پلاستیکی ریز و دقیق است که امکان تولید با سرمایه اندک و در فضایی محدود را فراهم می آورد. این دستگاه ها برای کارآفرینان خرد، طراحان نمونه های اولیه و مراکز آموزشی، دروازه ای به سوی دنیای جذاب ساخت قطعات پلاستیکی می گشایند.

در دنیای امروز که سرعت و انعطاف پذیری حرف اول را می زند، نیاز به تولید قطعات پلاستیکی در مقیاس های کوچک و با تیراژهای محدود، بیش از پیش احساس می شود. این نیاز، زمینه ساز ظهور و گسترش کوچکترین دستگاه های تزریق پلاستیک شده است. این ماشین های کوچک، تنها یک ابزار صنعتی نیستند؛ بلکه کلید ورود به فرصت های بی نظیر کارآفرینی، نوآوری و آموزش محسوب می شوند. اگر به دنبال شروع یک کسب وکار تولیدی با سرمایه اولیه محدود هستید، یا می خواهید ایده های خود را به سرعت به نمونه های اولیه پلاستیکی تبدیل کنید، و یا حتی قصد دارید فرآیند پیچیده تزریق پلاستیک را به صورت عملی آموزش دهید، این راهنمای جامع برای شماست.

در این مقاله، به بررسی جامع کوچکترین دستگاه های تزریق پلاستیک خواهیم پرداخت. از تعریف و ویژگی های بنیادین این دستگاه ها گرفته تا انواع مکانیزم های حرکتی، کاربردهای خلاقانه و صنعتی، مزایا و معایب، مشخصات فنی حیاتی و راهنمای خرید هوشمندانه، تمام جنبه های مرتبط با این تکنولوژی مورد بحث قرار خواهد گرفت. هدف ما، ارائه اطلاعاتی دقیق و کاربردی است تا شما بتوانید با دیدی باز و اطلاعاتی کامل، بهترین تصمیم را برای نیازهای خود اتخاذ کنید.

کوچکترین دستگاه تزریق پلاستیک چیست؟ (کالبدشکافی یک غول کوچک)

وقتی از کوچکترین دستگاه تزریق پلاستیک صحبت می کنیم، منظور ما دستگاه هایی با ابعاد فشرده و قابلیت تزریق حجم کمی از مواد پلیمری است که عمدتاً برای تولید قطعات ریز و مینیاتوری به کار می روند. این دستگاه ها با توجه به حجم تزریق بسیار کم (معمولاً بین 5 تا 100 گرم در هر سیکل)، مصرف انرژی بهینه و نیاز به فضای کم، از دستگاه های صنعتی بزرگ متمایز می شوند. آن ها برای پاسخگویی به نیازهای خاص بازار، از جمله تولید سفارشی، نمونه سازی سریع، آموزش و کارآفرینی خانگی طراحی شده اند.

تعریف و ویژگی های بنیادین

دستگاه های تزریق پلاستیک کوچک در واقع نسخه های کوچک تر و ساده تر از همتایان صنعتی خود هستند. ویژگی بارز آن ها، قابلیت تولید قطعات پلاستیکی با دقت قابل قبول، اما در مقیاس و حجم بسیار کمتر است. این دستگاه ها معمولاً دارای یک سیستم حرارتی برای ذوب پلاستیک گرانول و یک مکانیزم تزریق برای راندن مواد مذاب به داخل قالب هستند. ابعاد فیزیکی کوچک، وزن پایین و قابلیت کار با برق تک فاز خانگی، آن ها را به گزینه ای ایده آل برای کارگاه های کوچک، آزمایشگاه ها و حتی محیط های مسکونی تبدیل کرده است.

این ماشین ها اغلب دارای کنترل های ساده تری هستند که یادگیری و کار با آن ها را برای افراد مبتدی نیز آسان می کند. علی رغم اندازه کوچک، آن ها اصول اساسی فرآیند تزریق پلاستیک را به طور کامل اجرا می کنند و می توانند طیف وسیعی از پلیمرها را پردازش کنند. تمرکز اصلی این دستگاه ها بر انعطاف پذیری و دسترسی پذیری است، نه تولید انبوه با سرعت بالا.

انواع مکانیزم حرکتی

کوچکترین دستگاه های تزریق پلاستیک را می توان بر اساس مکانیزم حرکتی و تزریق به دسته های مختلفی تقسیم کرد که هر کدام مزایا و محدودیت های خاص خود را دارند:

- دستی (Manual): این مدل ها ساده ترین نوع هستند و اغلب برای آموزش، نمونه سازی بسیار محدود یا تولید قطعات با تیراژ فوق العاده پایین مورد استفاده قرار می گیرند. در این دستگاه ها، تزریق مواد مذاب و حتی گاهی اوقات بسته شدن قالب، با نیروی دست اپراتور انجام می شود. مزیت اصلی آن ها، قیمت بسیار پایین و سادگی فوق العاده است.

- نیمه اتوماتیک: این دستگاه ها ترکیبی از کاربری دستی و اتوماسیون را ارائه می دهند. به عنوان مثال، اپراتور ممکن است مواد را بارگیری کرده و قالب را ببندد، اما فرآیند ذوب، تزریق و نگهداری فشار به صورت خودکار توسط دستگاه انجام شود. این مدل ها تعادل خوبی بین قیمت، سهولت استفاده و بازدهی برای کسب وکارهای کوچک فراهم می کنند.

- برقی (Electric): دستگاه های تزریق پلاستیک برقی کوچک، از موتورهای الکتریکی (مانند سروو موتورها) برای حرکت اجزا استفاده می کنند. این سیستم ها دقت بسیار بالا، صدای کم و مصرف انرژی بهینه ای دارند. آن ها برای تولید قطعات دقیق و با کیفیت در تیراژهای متوسط (نسبت به مدل های کوچک) مناسب هستند و کنترل دقیق تری بر فرآیند تزریق ارائه می دهند.

- هیدرولیک (Hydraulic): اگرچه کمتر در کوچکترین مقیاس ها رایج است، اما برخی دستگاه های کوچک تر که کمی به سمت ابعاد بزرگتر متمایل هستند، ممکن است از مکانیزم هیدرولیک برای اعمال نیروی گیره یا تزریق استفاده کنند. سیستم های هیدرولیک قدرت بالایی دارند، اما معمولاً پیچیدگی بیشتری داشته و مصرف انرژی و نیاز به نگهداری آن ها بالاتر است. این مدل ها برای قطعاتی که نیاز به نیروی گیره قوی تر دارند، مناسب ترند.

تفاوت های اساسی با دستگاه های تزریق پلاستیک صنعتی

تفاوت میان کوچکترین دستگاه های تزریق پلاستیک و دستگاه های صنعتی بزرگ، فراتر از صرفاً اندازه فیزیکی است. این تفاوت ها در جنبه های مختلفی خود را نشان می دهند:

| ویژگی | کوچکترین دستگاه تزریق پلاستیک | دستگاه تزریق پلاستیک صنعتی |

|---|---|---|

| حجم تولید | تیراژ پایین، نمونه سازی، تولید سفارشی (معمولاً تا 100 گرم در هر سیکل) | تولید انبوه، هزاران قطعه در ساعت (از چند صد گرم تا ده ها کیلوگرم در هر سیکل) |

| سرمایه گذاری اولیه | پایین (از چند ده میلیون تا حدود 200 میلیون تومان) | بالا (از چند صد میلیون تا چندین میلیارد تومان) |

| فضای مورد نیاز | بسیار کم، رومیزی یا مناسب برای کارگاه های کوچک | زیاد، نیاز به سالن تولید بزرگ و زیرساخت های خاص |

| مصرف انرژی | پایین، اغلب تک فاز خانگی | بالا، نیاز به برق سه فاز صنعتی و سیستم های خنک کننده قدرتمند |

| پیچیدگی عملیات و نگهداری | ساده، نیاز به تخصص کمتر، نگهداری آسان تر | بالا، نیاز به اپراتورهای متخصص و تیم فنی برای نگهداری |

| انعطاف پذیری | بالا برای تغییر سریع قالب و تولید قطعات متنوع | پایین تر، بهینه سازی شده برای تولید طولانی مدت یک محصول خاص |

| کیفیت و دقت | قابل قبول برای اکثر کاربردهای کوچک، ممکن است در حد صنعتی نباشد | بالاترین دقت و کیفیت سطح، بهینه سازی شده برای قطعات حساس |

کاربردهای خلاقانه و صنعتی کوچکترین دستگاه های تزریق پلاستیک

کوچکترین دستگاه های تزریق پلاستیک، فراتر از ابزارهای صرفاً صنعتی، دروازه هایی به سوی خلاقیت و نوآوری هستند. توانایی آن ها در تولید دقیق قطعات پلاستیکی با حجم کم، طیف وسیعی از کاربردها را در حوزه های مختلف فراهم آورده است. این دستگاه ها برای افرادی که به دنبال تبدیل ایده های خود به واقعیت های ملموس پلاستیکی هستند، گزینه های بی نظیری را ارائه می دهند.

کارآفرینی خانگی و کسب وکارهای خرد (Micro-enterprises)

یکی از هیجان انگیزترین کاربردهای این دستگاه ها، توانمندسازی کارآفرینان برای راه اندازی کسب وکارهای کوچک با سرمایه اولیه پایین است. افراد می توانند در فضای خانه یا یک کارگاه کوچک، محصولات پلاستیکی منحصر به فرد تولید کنند:

- تولید زیورآلات، دکمه ها، قطعات تزئینی و هنری: ساخت دکمه های خاص برای لباس، زیورآلات دست ساز، مهره ها یا عناصر تزئینی برای صنایع دستی، از جمله ایده هایی است که با این دستگاه ها محقق می شود.

- ساخت لوازم جانبی کوچک و مینیاتوری: تولید کاورهای خاص برای سیم و کابل، نگهدارنده های کوچک، قطعات داخلی اسباب بازی های مینیاتوری یا حتی قطعات برای ماکت سازی.

- تولید قطعات یدکی خاص و کم یاب: در بسیاری از موارد، قطعات پلاستیکی کوچک برای لوازم خانگی قدیمی یا ابزارهای خاص دیگر در بازار یافت نمی شوند. این دستگاه ها امکان تولید سفارشی این قطعات را با هزینه و زمان کم فراهم می کنند.

- تولید قطعات برای سازماندهی منزل یا محیط کار: گیره های کوچک، تقسیم کننده های کشو، یا نگهدارنده های کابل که به صورت سفارشی و متناسب با نیازهای خاص طراحی می شوند.

نمونه سازی سریع (Rapid Prototyping) و تحقیق و توسعه (R&D)

برای مهندسان، طراحان صنعتی و محققان، دستگاه تزریق پلاستیک رومیزی ابزاری ارزشمند در چرخه توسعه محصول است:

- تست طراحی و عملکرد قطعات جدید: قبل از سرمایه گذاری هنگفت در ساخت قالب های صنعتی، طراحان می توانند نمونه های اولیه پلاستیکی را با این دستگاه ها تولید کنند. این کار امکان آزمایش شکل، ابعاد و حتی عملکرد مکانیکی قطعات را با هزینه و زمان بسیار کمتر فراهم می کند.

- پروژه های دانشجویی و آزمایشگاهی: در دانشگاه ها و مراکز آموزشی مهندسی مواد و مکانیک، این دستگاه ها به دانشجویان کمک می کنند تا فرآیند تزریق پلاستیک را به صورت عملی تجربه کنند، قالب های ساده بسازند و نمونه های آزمایشی تولید کنند.

- تولید قطعات برای رباتیک و مکاترونیک: ساخت براکت ها، چرخ دنده های کوچک، یا قاب های سفارشی برای ربات های کوچک و پروژه های مکاترونیکی.

صنایع الکترونیک و پزشکی

دقت قابل قبول و قابلیت تولید قطعات بسیار کوچک، این دستگاه ها را برای برخی کاربردها در صنایع حساس نیز مفید می سازد:

- تولید قاب های کوچک سنسور، اتصالات ریز، قطعات دقیق دستگاه های کوچک: در صنعت الکترونیک، نیاز به قطعات پلاستیکی بسیار کوچک برای محافظت از سنسورها، ایجاد اتصالات یا قاب بندی مدارهای مینیاتوری وجود دارد.

- ساخت قطعات پلاستیکی برای تجهیزات پزشکی یکبار مصرف کوچک: برخی از سرپوش ها، درپوش ها، یا قطعات کوچک داخلی برای دستگاه های پزشکی تشخیصی یا یکبار مصرف، می توانند با این ماشین ها تولید شوند.

آموزش و یادگیری

کوچکترین دستگاه تزریق پلاستیک، ابزاری بی نظیر برای آموزش عملی و درک عمیق فرآیند تزریق پلاستیک است. دانشجویان و علاقه مندان می توانند با کار مستقیم با این دستگاه ها، مفاهیم تئوری مربوط به ذوب پلیمرها، فشار تزریق، خنک کاری و طراحی قالب را به صورت ملموس تجربه کنند. این تجربه عملی، درک آن ها را از مهندسی مواد و فرآیندهای تولید به طور چشمگیری افزایش می دهد.

مزایا و معایب کوچکترین دستگاه های تزریق پلاستیک (سنجش فرصت ها و چالش ها)

مانند هر تکنولوژی دیگری، کوچکترین دستگاه های تزریق پلاستیک نیز دارای مجموعه ای از مزایا و معایب هستند که آگاهی از آن ها برای هر خریدار یا کاربری ضروری است. شناخت این نقاط قوت و ضعف به شما کمک می کند تا تصمیم گیری آگاهانه ای داشته باشید و انتظارات واقع بینانه ای از این دستگاه ها داشته باشید.

مزایا (آنچه شما را جذب می کند)

این دستگاه های کوچک، فرصت ها و قابلیت های فراوانی را ارائه می دهند که آن ها را برای طیف وسیعی از کاربران جذاب می سازد:

- قیمت مقرون به صرفه: مهمترین مزیت، سرمایه گذاری اولیه بسیار پایین تر نسبت به دستگاه های تزریق پلاستیک صنعتی است. این ویژگی، ورود به عرصه تولید قطعات پلاستیکی را برای کارآفرینان خرد و کسب وکارهای خانگی امکان پذیر می سازد.

- ابعاد فشرده و صرفه جویی در فضا: طراحی جمع وجور آن ها به این معنی است که فضای بسیار کمی را اشغال می کنند. بسیاری از مدل ها حتی قابلیت قرار گرفتن بر روی یک میز کار را دارند (دستگاه تزریق پلاستیک رومیزی)، که آن ها را برای آپارتمان ها، کارگاه های کوچک یا آزمایشگاه ها ایده آل می کند.

- مصرف انرژی پایین: اغلب این دستگاه ها با برق تک فاز خانگی کار می کنند و نیاز به مصرف برق صنعتی ندارند. این موضوع، هزینه های عملیاتی را به شدت کاهش داده و آن ها را اقتصادی تر می کند.

- کاربری آسان: طراحی ساده تر و کنترل های کمتر پیچیده، باعث می شود که منحنی یادگیری برای کار با این دستگاه ها بسیار کوتاه تر باشد. افراد با حداقل تخصص نیز می توانند پس از یک آموزش کوتاه، با این ماشین ها کار کنند.

- انعطاف پذیری بالا: این دستگاه ها برای تولید قطعات متنوع با تیراژ پایین بسیار ایده آل هستند. زمان مورد نیاز برای تعویض قالب و تغییر نوع ماده اولیه، بسیار کمتر از دستگاه های صنعتی است که امکان تولید سفارشی و پاسخگویی سریع به نیازهای بازار را فراهم می آورد.

- قابلیت استفاده از مواد بازیافتی: بسیاری از مدل های کوچک قادرند با گرانول های ساخته شده از مواد پلاستیکی بازیافتی کار کنند. این قابلیت نه تنها به اقتصاد چرخشی کمک می کند و بار زیست محیطی را کاهش می دهد، بلکه هزینه مواد اولیه را نیز به طور قابل توجهی کاهش می دهد.

- زمان راه اندازی و تعویض قالب سریع: به دلیل اندازه کوچک قالب ها و سادگی سیستم، راه اندازی اولیه و تغییر قالب بین محصولات مختلف، به سرعت انجام می شود که این ویژگی برای تولیدات متنوع و کم تیراژ یک مزیت بزرگ است.

معایب (آنچه باید بدانید)

در کنار مزایای فراوان، دستگاه های تزریق پلاستیک مینیاتوری محدودیت هایی نیز دارند که باید قبل از خرید یا سرمایه گذاری به آن ها توجه شود:

- محدودیت در حجم تزریق و اندازه قطعه: این دستگاه ها ذاتاً برای تولید قطعات بزرگ طراحی نشده اند. حداکثر حجم تزریق معمولاً در محدوده 30 تا 100 گرم است که آن ها را برای قطعات با ابعاد بزرگتر یا حجیم، نامناسب می سازد.

- سرعت تولید پایین تر: اگر هدف شما تولید انبوه و با سرعت بالا برای تأمین نیازهای بازار گسترده است، این دستگاه ها مناسب نخواهند بود. سرعت تولید آن ها به مراتب کمتر از دستگاه های صنعتی است و برای تیراژهای پایین تر بهینه سازی شده اند.

- کیفیت نهایی قطعات: در برخی مدل ها، ممکن است کیفیت سطح، دقت ابعادی یا یکنواختی قطعات تولیدی، به اندازه دستگاه های صنعتی بسیار پیشرفته و گران قیمت نباشد. این موضوع به خصوص برای قطعات بسیار حساس که نیاز به تلرانس های بسیار دقیق دارند، می تواند چالش برانگیز باشد.

- محدودیت در نوع مواد پلیمری: اگرچه بسیاری از پلیمرهای رایج مانند PP، PE و ABS را می توان با این دستگاه ها تزریق کرد، اما برخی مواد با شاخص جریان مذاب (MFI) پایین یا پلیمرهای مهندسی خاص که نیاز به دما و فشار تزریق بالاتری دارند، ممکن است به مدل های پیشرفته تر، به خصوص مدل های گیربکس دار، نیاز داشته باشند.

- پشتیبانی و قطعات یدکی: برای برندهای کمتر شناخته شده یا مدل های وارداتی خاص، دسترسی به خدمات پس از فروش، قطعات یدکی و پشتیبانی فنی ممکن است چالش برانگیز باشد. این موضوع می تواند در صورت خرابی دستگاه، باعث توقف طولانی مدت تولید شود.

با در نظر گرفتن این مزایا و معایب، می توانید ارزیابی دقیق تری از تناسب این دستگاه ها با اهداف و نیازهای خاص خود داشته باشید.

کوچکترین دستگاه های تزریق پلاستیک، پلی میان ایده و واقعیت هستند؛ جایی که کارآفرینی خرد، نمونه سازی خلاقانه و آموزش عملی، به واسطه ابعادی فشرده و هزینه ای مقرون به صرفه، امکان پذیر می شود.

مشخصات فنی حیاتی در انتخاب کوچکترین دستگاه تزریق پلاستیک (راهنمای متخصصان)

انتخاب صحیح یک دستگاه تزریق پلاستیک کوچک نیازمند شناخت عمیق مشخصات فنی آن است. هر یک از این پارامترها نقش کلیدی در عملکرد دستگاه و تناسب آن با نیازهای تولیدی شما ایفا می کنند. توجه به این جزئیات، تضمین کننده خریدی هوشمندانه و موفقیت آمیز خواهد بود.

حجم و گرماژ تزریق (Shot Volume/Weight)

این مهمترین معیار در انتخاب دستگاه تزریق پلاستیک خانگی است. حجم تزریق، حداکثر مقدار پلاستیک مذابی است که دستگاه می تواند در یک سیکل کاری به داخل قالب تزریق کند. این مقدار معمولاً بر حسب گرم یا سانتی متر مکعب بیان می شود. برای دستگاه های کوچک، این مقدار بین 5 تا 100 گرم متغیر است. باید اطمینان حاصل کنید که حجم تزریق دستگاه، متناسب با وزن قطعات پلاستیکی مورد نظر شما (به اضافه وزن رانر و اسپرو) باشد.

نیروی گیره (Clamping Force)

نیروی گیره یا قفل کننده، فشاری است که دستگاه برای بسته نگه داشتن دو نیمه قالب در طول فرآیند تزریق اعمال می کند. این نیرو از باز شدن قالب تحت فشار بالای تزریق مواد مذاب جلوگیری می کند. برای دستگاه های تزریق پلاستیک رومیزی، نیروی گیره معمولاً بین 1 تا 5 تن است. انتخاب نیروی گیره مناسب برای جلوگیری از فلاش (Flash) یا بیرون زدگی مواد از خط جدایش قالب، حیاتی است.

نوع و توان موتور

همانطور که قبلاً اشاره شد، مکانیزم حرکتی دستگاه می تواند دستی، نیمه اتوماتیک، برقی یا هیدرولیک باشد. نوع و توان موتور (در مدل های برقی و هیدرولیک) به طور مستقیم بر دقت، سرعت و مصرف انرژی دستگاه تاثیر می گذارد. موتورهای سروو (در دستگاه های برقی) دقت و بهره وری بالاتری دارند، در حالی که مدل های دستی فاقد موتورهای قدرتمند هستند.

ابعاد و وزن دستگاه

با توجه به ماهیت کوچک این دستگاه ها، ابعاد (طول، عرض، ارتفاع) و وزن آن ها از اهمیت بالایی برخوردار است. این فاکتورها باید با فضای موجود در کارگاه یا منزل شما همخوانی داشته باشند. یک دستگاه تزریق پلاستیک مینیاتوری ممکن است ابعادی در حدود 60x40x80 سانتی متر و وزنی بین 10 تا 50 کیلوگرم داشته باشد که امکان جابجایی و قرارگیری آسان را فراهم می کند.

برق مصرفی

بسیاری از دستگاه های تزریق پلاستیک خانگی با برق تک فاز 220 ولت (برق خانگی) کار می کنند که یک مزیت بزرگ محسوب می شود. اما مدل های بزرگتر یا پیشرفته تر ممکن است به برق سه فاز نیاز داشته باشند. میزان مصرف انرژی نیز یک فاکتور مهم در هزینه های عملیاتی بلندمدت است.

سیستم کنترل

سیستم کنترل دستگاه می تواند از یک پنل ساده دستی تا یک سیستم تمام اتوماتیک با قابلیت برنامه ریزی (PLC) متغیر باشد. سیستم های پیشرفته تر کنترل دقیق تری بر دما، فشار، سرعت و زمان های تزریق و خنک کاری ارائه می دهند که به بهبود کیفیت قطعات و افزایش تکرارپذیری کمک می کند.

قطر و طول ماردون (Screw Diameter & L/D Ratio)

ماردون (Screw) نقش حیاتی در ذوب و همگن سازی مواد پلاستیکی دارد. قطر ماردون بر حجم تزریق و ظرفیت ذوب تاثیر می گذارد، در حالی که نسبت طول به قطر (L/D Ratio) بر کیفیت ذوب و قابلیت پردازش انواع مختلف پلیمرها موثر است. ماردون های با نسبت L/D بالاتر، ذوب یکنواخت تر و بهتری را فراهم می کنند.

ظرفیت مخزن مواد اولیه (Hopper Capacity)

این مشخصه نشان دهنده میزان مواد پلاستیکی (گرانول) است که می توان در یک زمان در مخزن دستگاه بارگیری کرد. ظرفیت مناسب مخزن باعث می شود که نیازی به پر کردن مکرر نباشد و فرآیند تولید روان تر پیش برود.

انتخاب هوشمندانه کوچکترین دستگاه تزریق پلاستیک مستلزم یک توازن دقیق بین این مشخصات فنی و نیازهای خاص پروژه شماست. هرچه نیاز به دقت و کنترل بیشتری داشته باشید، باید به سمت مدل های با ویژگی های پیشرفته تر متمایل شوید.

انواع مواد پلیمری قابل تزریق با دستگاه های کوچک (محدودیت ها و قابلیت ها)

یکی از سوالات کلیدی برای هر کاربری که قصد تهیه کوچکترین دستگاه تزریق پلاستیک را دارد، این است که با این دستگاه می توان چه موادی را تزریق کرد؟ درک قابلیت ها و محدودیت های این دستگاه ها در پردازش انواع پلیمرها، برای انتخاب ماده اولیه مناسب و حصول بهترین نتیجه، ضروری است.

پلیمرهای رایج و آسان تزریق

بسیاری از دستگاه های تزریق پلاستیک خانگی برای کار با پلیمرهای پرکاربرد و دارای شاخص جریان مذاب (MFI) بالا طراحی شده اند. این مواد به راحتی ذوب شده و جریان می یابند:

- پلی پروپیلن (PP): یک پلیمر پرکاربرد و اقتصادی که دارای خواص مکانیکی خوب و مقاومت شیمیایی بالایی است. برای تولید انواع ظروف، قطعات خودرو، اسباب بازی و… مناسب است. به دلیل MFI بالا، به راحتی با دستگاه های کوچک تزریق می شود.

- پلی اتیلن (PE) – شامل LDPE و HDPE: پلیمرهای بسیار انعطاف پذیر و مقاوم در برابر رطوبت و مواد شیمیایی. LDPE (پلی اتیلن با چگالی پایین) برای قطعات نرم تر و انعطاف پذیر، و HDPE (پلی اتیلن با چگالی بالا) برای قطعات سخت تر و بادوام تر استفاده می شود. این پلیمرها نیز به خوبی با دستگاه های کوچک سازگار هستند.

- اکریلونیتریل بوتادین استایرن (ABS): یک پلیمر مهندسی رایج که ترکیبی از سختی، استحکام و مقاومت در برابر ضربه را ارائه می دهد. برای تولید قاب های الکترونیکی، قطعات لوازم خانگی و اسباب بازی ها مانند لگو کاربرد دارد. ABS نیز معمولاً با دستگاه های کوچک قابل تزریق است.

پلیمرهای مهندسی

برخی پلیمرهای مهندسی نیز ممکن است با دستگاه تزریق پلاستیک مینیاتوری قابل پردازش باشند، اما ممکن است نیاز به دقت و کنترل بیشتری داشته باشند و در برخی موارد، مدل های خاصی از دستگاه (مانند مدل های گیربکس دار) را طلب کنند:

- پلی کربنات (PC): شفاف، مقاوم در برابر ضربه و دارای استحکام بالا است. برای تولید قطعات نوری، لنزها و قطعات الکترونیکی استفاده می شود. تزریق PC ممکن است به دمای بالاتر و کنترل دقیق تری نیاز داشته باشد.

- پلی آمید (PA) یا نایلون: مقاوم در برابر سایش، دارای استحکام کششی بالا و مقاومت حرارتی خوب. برای چرخ دنده ها، بلبرینگ ها و قطعات مکانیکی کاربرد دارد. نایلون نیز به دلیل جذب رطوبت و نیاز به دمای بالاتر، ممکن است چالش برانگیزتر باشد.

- پلی وینیل کلراید (PVC): در دو نوع سخت و نرم موجود است. PVC سخت برای لوله ها و پروفیل ها و PVC نرم برای شیلنگ ها و قطعات انعطاف پذیر استفاده می شود. تزریق PVC به دلیل حساسیت حرارتی و تولید گازهای اسیدی، نیاز به سیستم های تهویه و کنترل دمای بسیار دقیق دارد و کمتر برای دستگاه های کوچک توصیه می شود مگر با تمهیدات خاص.

اهمیت شاخص جریان مذاب (MFI)

شاخص جریان مذاب (MFI یا Melt Flow Index)، معیاری است که نشان می دهد یک پلیمر مذاب با چه سرعتی تحت فشار و دمای مشخص جریان می یابد. MFI بالاتر به معنای جریان پذیری بهتر پلیمر است. برای کوچکترین دستگاه های تزریق پلاستیک، استفاده از پلیمرهایی با MFI بالاتر توصیه می شود، زیرا این دستگاه ها ممکن است قدرت تزریق کمتری نسبت به مدل های صنعتی داشته باشند. اگر پلیمری دارای MFI پایینی باشد (یعنی پس از ذوب به صورت یک خمیر سفت عمل کند)، ممکن است برای تزریق موفقیت آمیز نیاز به دستگاه مدل گیربکس دار داشته باشید که نیروی بیشتری برای راندن مواد مذاب اعمال می کند.

امکان استفاده از مواد بازیافتی و گرانول

یکی از مزایای قابل توجه دستگاه تزریق پلاستیک کوچک، قابلیت استفاده از مواد بازیافتی (پس از گرانول سازی مناسب) است. این موضوع نه تنها به کاهش هزینه های مواد اولیه کمک می کند، بلکه نقش مهمی در پایداری زیست محیطی و اقتصاد چرخشی ایفا می کند. البته، باید توجه داشت که کیفیت و خلوص مواد بازیافتی بر کیفیت نهایی قطعه تاثیرگذار خواهد بود؛ بنابراین، استفاده از گرانول های با کیفیت و یکنواخت، حتی اگر بازیافتی باشند، توصیه می شود.

قبل از تزریق هر ماده پلیمری جدید، به خصوص مواد مهندسی یا بازیافتی، مشاوره با کارشناسان و بررسی دقیق مشخصات فنی دستگاه و ماده، بسیار حیاتی است.

طرز کار کوچکترین دستگاه تزریق پلاستیک (گام به گام)

درک فرآیند تزریق پلاستیک، حتی در مقیاس کوچک، به شما کمک می کند تا کنترل بهتری بر تولید خود داشته باشید و مشکلات احتمالی را شناسایی کنید. طرز کار دستگاه تزریق پلاستیک کوچک شامل مراحل اصلی زیر است:

مرحله 1: آماده سازی مواد اولیه

ابتدا، مواد اولیه پلاستیکی به صورت گرانول (دانه های کوچک پلاستیک) درون مخزن قیفی شکل (Hopper) دستگاه ریخته می شوند. در برخی موارد، به خصوص برای پلیمرهای رطوبت گیر مانند نایلون (PA) یا پلی کربنات (PC)، ممکن است نیاز به خشک کردن مواد قبل از ریختن در قیف باشد تا از بروز عیوب در قطعه نهایی جلوگیری شود.

مرحله 2: گرمایش و ذوب پلاستیک

گرانول ها از طریق قیف وارد سیلندر گرمایشی می شوند. در اطراف این سیلندر، المنت های حرارتی قرار گرفته اند که پلاستیک را تا دمای ذوب گرم می کنند. همزمان با گرمایش، یک ماردون (Screw) که داخل سیلندر قرار دارد، شروع به چرخش می کند. چرخش ماردون، گرانول ها را به جلو حرکت داده و اصطکاک ناشی از آن نیز به فرآیند ذوب کمک می کند. در این مرحله، پلاستیک به صورت یک مذاب همگن و با ویسکوزیته مناسب در می آید و در قسمت جلویی ماردون جمع می شود.

مرحله 3: تزریق مواد مذاب به داخل قالب

پس از اینکه مقدار کافی از پلاستیک مذاب در جلوی ماردون جمع شد، ماردون به سرعت به جلو حرکت کرده و مواد مذاب را تحت فشار و سرعت بالا از طریق یک نازل به داخل حفره های قالب تزریق می کند. در این زمان، قالب باید به طور کامل بسته و قفل شده باشد تا فشار بالای تزریق باعث باز شدن آن نشود (اینجاست که نیروی گیره اهمیت پیدا می کند). فشار تزریق باید به اندازه ای باشد که تمام جزئیات قالب به خوبی پر شوند.

مرحله 4: خنک کاری و شکل گیری قطعه

پس از پر شدن قالب، فشار تزریق برای مدت کوتاهی حفظ می شود (فشار نگهداری یا Holding Pressure) تا از جمع شدگی مواد پلاستیکی حین خنک کاری جلوگیری شود. سپس، مواد مذاب در داخل قالب شروع به خنک شدن می کنند. در قالب های صنعتی، کانال های خنک کننده (آب یا روغن) برای تسریع این فرآیند وجود دارد. برای دستگاه های کوچک، این خنک کاری ممکن است به سادگی با انتقال حرارت به بدنه قالب و محیط اطراف صورت گیرد. پلاستیک با از دست دادن حرارت، سفت شده و شکل حفره قالب را به خود می گیرد.

مرحله 5: خروج قطعه از قالب (Ejection)

پس از اتمام فرآیند خنک کاری و سفت شدن کامل قطعه، قالب باز می شود. سپس، پین های پران (Ejector Pins) یا مکانیزم های مشابه دیگر، قطعه پلاستیکی شکل گرفته را به آرامی از قالب خارج می کنند. پس از خروج قطعه، قالب بسته شده و دستگاه برای سیکل تزریق بعدی آماده می شود. کل این فرآیند، از لحظه بارگیری تا خروج قطعه، یک سیکل تزریق نامیده می شود.

نکات ایمنی حیاتی در حین کار

کار با دستگاه تزریق پلاستیک کوچک، هرچند در مقیاس کوچک، همچنان شامل خطراتی است که باید جدی گرفته شود:

- محافظت از دست ها: هرگز دست خود را بین دو نیمه قالب در حال حرکت قرار ندهید. این منطقه دارای خطر له شدگی جدی است.

- دمای بالا: المنت های حرارتی و پلاستیک مذاب بسیار داغ هستند. همیشه از دستکش های مقاوم در برابر حرارت استفاده کنید.

- تهویه مناسب: در حین ذوب پلاستیک، ممکن است بخارات شیمیایی آزاد شود. کار در یک فضای دارای تهویه مناسب ضروری است.

- استفاده از عینک ایمنی: برای محافظت از چشم ها در برابر پاشش مواد مذاب یا تکه های پلاستیک، استفاده از عینک ایمنی الزامی است.

- آشنایی با دکمه های توقف اضطراری: همیشه از محل قرارگیری و نحوه عملکرد دکمه های توقف اضطراری دستگاه آگاه باشید.

رعایت این نکات ایمنی، تضمین کننده یک محیط کار امن و سالم خواهد بود.

راهنمای خرید هوشمندانه کوچکترین دستگاه تزریق پلاستیک (چگونه بهترین انتخاب را داشته باشیم؟)

خرید کوچکترین دستگاه تزریق پلاستیک، تصمیمی مهم است که نیازمند تحقیق و بررسی دقیق است. با توجه به تنوع مدل ها و برندها در بازار، انتخاب هوشمندانه می تواند تفاوت چشمگیری در موفقیت پروژه شما ایجاد کند. این راهنما به شما کمک می کند تا با در نظر گرفتن فاکتورهای کلیدی، بهترین گزینه را برای خود انتخاب کنید.

تعیین دقیق نیاز و هدف تولید

قبل از هر اقدامی، باید به سوالات اساسی پاسخ دهید:

- چه نوع قطعه ای می خواهید تولید کنید؟ (ابعاد، وزن، پیچیدگی، دقت مورد نیاز)

- با چه حجمی می خواهید تولید کنید؟ (تیراژ پایین، نمونه سازی، تولید محدود)

- چه کیفیتی از قطعات مورد انتظار است؟ (آیا کیفیت صنعتی مورد نیاز است یا کیفیت مناسب برای نمونه سازی و کارگاه خانگی کافی است؟)

- چه نوع مواد پلیمری را قصد دارید تزریق کنید؟ (آیا مواد رایج هستند یا نیاز به پردازش پلیمرهای مهندسی خاص دارید؟)

پاسخ به این سوالات، محدوده گزینه های شما را مشخص می کند.

بودجه بندی واقع بینانه

قیمت دستگاه تزریق پلاستیک کوچک در بازار ایران (در سال 1404) می تواند بین 35 تا 200 میلیون تومان متغیر باشد. این بازه گسترده، متاثر از عواملی مانند برند، مدل، مشخصات فنی، کشور سازنده و امکانات جانبی است. علاوه بر قیمت خود دستگاه، باید هزینه های جانبی مانند خرید قالب، مواد اولیه، برق، نگهداری، آموزش و حتی هزینه های احتمالی برای سیستم تهویه را نیز در بودجه خود لحاظ کنید.

مقایسه مشخصات فنی

با توجه به نیازهای خود، مشخصات فنی دستگاه های مختلف را مقایسه کنید. به پارامترهای کلیدی مانند حجم تزریق، نیروی گیره، نوع مکانیزم حرکتی (دستی، نیمه اتوماتیک، برقی)، ابعاد و وزن، نوع برق مصرفی و سیستم کنترل دقت کنید. مطمئن شوید که مشخصات فنی دستگاه انتخابی، با نیازهای پروژه شما مطابقت دارد.

اهمیت برند و خدمات پس از فروش

انتخاب یک برند معتبر، به خصوص در بازار ایران، از اهمیت بالایی برخوردار است. خدمات پس از فروش، گارانتی، دسترسی به قطعات یدکی (مانند المنت های حرارتی، ترموکوپل ها، موتور و قطعات الکترونیکی) و پشتیبانی فنی، می تواند تجربه شما از خرید و استفاده از دستگاه را متحول کند. یک دستگاه ارزان قیمت بدون پشتیبانی، در درازمدت می تواند هزینه های گزافی به شما تحمیل کند.

بررسی کیفیت ساخت و عمر مفید دستگاه

سعی کنید تا حد امکان، کیفیت ساخت دستگاه را از نزدیک بررسی کنید. متریال به کار رفته، دقت مونتاژ و استحکام کلی دستگاه، نشان دهنده عمر مفید و پایداری آن خواهد بود. سوال در مورد طول عمر متوسط قطعات اصلی و سابقه خرابی در مدل های مشابه می تواند کمک کننده باشد.

قابلیت تست دستگاه با نمونه مواد و قطعه خودتان

اگر امکانش هست، قبل از خرید نهایی، درخواست کنید که دستگاه را با مواد پلیمری و حتی قالب نمونه خودتان تست کنید. این کار به شما اطمینان می دهد که دستگاه مورد نظر، توانایی تولید قطعات شما با کیفیت مطلوب را دارد.

نکات مربوط به قالب سازی

قالب، قلب فرآیند تزریق پلاستیک است. برای دستگاه های کوچک، امکان ساخت قالب های ارزان قیمت تر از جنس آلومینیوم یا حتی قالب های پرینت سه بعدی برای تیراژهای بسیار پایین وجود دارد. با این حال، برای تولیدات با کیفیت تر و دوام بیشتر قالب، استفاده از قالب های فولادی توصیه می شود. هزینه ی قالب سازی بخش قابل توجهی از سرمایه گذاری اولیه شما خواهد بود، بنابراین در مورد گزینه های مختلف قالب و سازندگان آن تحقیق کنید.

توجه به امکانات جانبی

برخی از دستگاه های پیشرفته تر ممکن است دارای امکانات جانبی مانند سیستم های خنک کننده برای قالب، گرم کننده های قالب، PLC برای برنامه ریزی دقیق تر سیکل تزریق یا حتی سیستم های تغذیه خودکار مواد اولیه باشند. ارزیابی کنید که آیا این امکانات برای نیازهای شما ضروری هستند و آیا ارزش پرداخت هزینه اضافی را دارند یا خیر.

با رعایت این نکات، می توانید یک دستگاه تزریق پلاستیک کوچک را انتخاب کنید که نه تنها نیازهای فعلی شما را برآورده می کند، بلکه در مسیر رشد و توسعه کسب وکار شما نیز همراهی تان خواهد کرد.

بررسی قیمت کوچکترین دستگاه های تزریق پلاستیک در بازار ایران (با نگاهی به 1404)

برای بسیاری از کارآفرینان و صاحبان کسب وکارهای خرد، قیمت دستگاه تزریق پلاستیک کوچک یکی از مهمترین فاکتورها در تصمیم گیری برای ورود به این صنعت است. در بازار ایران، این قیمت ها تحت تاثیر عوامل مختلفی قرار دارند و در سال 1404، یک بازه قیمتی کلی برای مدل های مختلف قابل ارائه است. البته باید توجه داشت که این ارقام صرفاً تخمینی و تقریبی هستند و ممکن است با نوسانات بازار و مشخصات دقیق دستگاه تغییر کنند.

بازه قیمتی کلی و عوامل موثر بر نوسانات

همانطور که قبلاً اشاره شد، قیمت دستگاه های تزریق پلاستیک رومیزی و خانگی در ایران می تواند از حدود 35 میلیون تومان برای مدل های ساده دستی تا 200 میلیون تومان برای مدل های تمام اتوماتیک و پیشرفته تر متغیر باشد. عوامل زیر به شدت بر این نوسانات تاثیرگذارند:

- برند و کشور سازنده: برندهای داخلی یا برندهای وارداتی از کشورهای خاص (مانند چین) معمولاً قیمت های پایین تری دارند، در حالی که برندهای اروپایی یا مدل های با تکنولوژی بالاتر، گران تر هستند.

- مشخصات فنی: هرچه دستگاه دارای قابلیت های پیشرفته تری مانند حجم تزریق بالاتر، نیروی گیره بیشتر، سیستم کنترل تمام اتوماتیک (PLC)، موتورهای سروو یا ماردون با کیفیت بالاتر باشد، قیمت آن نیز افزایش می یابد.

- نو یا دست دوم بودن: خرید دستگاه های دست دوم می تواند گزینه اقتصادی تری باشد، اما با ریسک هایی مانند عدم وجود گارانتی، عمر مفید کمتر و نیاز به تعمیرات احتمالی همراه است.

- امکانات جانبی: وجود امکاناتی مانند سیستم های خنک کننده، گرم کننده قالب، خشکن کننده مواد اولیه یا سیستم های تغذیه اتوماتیک، بر قیمت نهایی می افزاید.

- نوسانات نرخ ارز: با توجه به وارداتی بودن بخش عمده قطعات یا خود دستگاه ها، نوسانات نرخ ارز تاثیر مستقیمی بر قیمت ها دارند.

جدول مقایسه ای تقریبی قیمت ها (سال 1404)

جدول زیر یک دید کلی از بازه قیمتی انواع دستگاه تزریق پلاستیک کوچک در بازار ایران را ارائه می دهد:

| نوع دستگاه | گرماژ تزریق تقریبی | بازه قیمتی تقریبی (میلیون تومان) | توضیحات |

|---|---|---|---|

| دستگاه تزریق پلاستیک رومیزی دستی | 10 تا 30 گرم | 35 تا 50 | ساده ترین مدل، مناسب آموزش و نمونه سازی محدود، نیاز به نیروی دست. |

| دستگاه تزریق پلاستیک نیمه اتوماتیک | 30 تا 60 گرم | 60 تا 80 | ترکیبی از کنترل دستی و خودکار، مناسب کارگاه های کوچک با تیراژ متوسط. |

| دستگاه تزریق تمام اتوماتیک رومیزی/فشرده | 60 تا 100 گرم | 150 تا 200 | دقت و کنترل بالاتر، مناسب برای تولید قطعات دقیق در مقیاس کوچک و متوسط. |

هزینه های جانبی

علاوه بر قیمت خود دستگاه، باید هزینه های جانبی زیر را نیز در نظر بگیرید:

- قالب: بسته به پیچیدگی و جنس (آلومینیوم، فولاد، پرینت سه بعدی)، هزینه های قالب می تواند از چند میلیون تا ده ها میلیون تومان متغیر باشد.

- مواد اولیه: قیمت گرانول های پلیمری (PP, PE, ABS و غیره) به طور مداوم در حال تغییر است و باید به صورت جاری برآورد شود.

- برق: حتی با مصرف پایین، هزینه برق باید در نظر گرفته شود.

- نگهداری و قطعات یدکی: هزینه های مربوط به سرویس های دوره ای، تعمیرات احتمالی و جایگزینی قطعات مصرفی مانند المنت ها.

- آموزش: هزینه یادگیری کار با دستگاه و فرآیند تزریق (اگر خودتان تجربه ندارید).

- حمل و نقل و نصب: هزینه جابجایی دستگاه تا محل کارگاه شما.

در نهایت، برای اطلاع از قیمت دستگاه تزریق پلاستیک کوچک به روز و دقیق، توصیه می شود با تامین کنندگان معتبر در بازار تماس بگیرید و مشخصات دقیق دستگاه مورد نظر خود را با آن ها مطرح کنید.

آینده کوچکترین دستگاه های تزریق پلاستیک (تحولات پیش رو)

دنیای صنعت و فناوری در حال دگرگونی مداوم است و کوچکترین دستگاه های تزریق پلاستیک نیز از این قاعده مستثنی نیستند. با پیشرفت های چشمگیر در هوش مصنوعی، رباتیک، علم مواد و ساخت افزایشی (پرینت سه بعدی)، آینده این دستگاه ها نویدبخش تحولات هیجان انگیزی است که قابلیت ها و کاربردهای آن ها را بیش از پیش گسترش خواهد داد.

هوشمندسازی و اتوماسیون بیشتر

انتظار می رود که دستگاه های تزریق پلاستیک کوچک آینده، با سیستم های کنترل هوشمندتر و قابلیت های اتوماسیون پیشرفته تری همراه باشند. این هوشمندسازی می تواند شامل موارد زیر باشد:

- مانیتورینگ و کنترل از راه دور: امکان نظارت بر فرآیند تزریق و تنظیم پارامترها از طریق گوشی هوشمند یا کامپیوتر.

- عیب یابی خودکار: دستگاه ها می توانند مشکلات احتمالی را شناسایی کرده و راهکارهای اولیه را به اپراتور پیشنهاد دهند.

- بهینه سازی خودکار فرآیند: با استفاده از الگوریتم های هوش مصنوعی، دستگاه قادر خواهد بود پارامترهای تزریق را برای رسیدن به بهترین کیفیت قطعه و کمترین ضایعات، به صورت پویا تنظیم کند.

- ادغام با سیستم های تولید دیجیتال: اتصال به شبکه های هوشمند کارگاهی و سیستم های MES (Manufacturing Execution System) برای یکپارچگی بیشتر در زنجیره تولید.

دقت بالاتر در تولید قطعات مینیاتوری

تقاضا برای قطعات پلاستیکی مینیاتوری با تلرانس های بسیار دقیق در صنایع پزشکی، الکترونیک و اپتیک در حال افزایش است. کوچکترین دستگاه های تزریق پلاستیک با پیشرفت در فناوری های تزریق میکرو (Micro-injection molding) و نانو (Nano-injection molding)، قادر خواهند بود قطعاتی با ابعاد بسیار ریز و دقت فوق العاده بالا تولید کنند. این پیشرفت ها شامل سیستم های تزریق دقیق تر، کنترل دمای موضعی و طراحی قالب های پیچیده تر خواهد بود.

نقش در ساخت قطعات برای پرینترهای سه بعدی و روباتیک

با وجود رواج پرینترهای سه بعدی، تزریق پلاستیک همچنان برای تولید قطعات با استحکام و خواص مکانیکی بالاتر، به خصوص در تیراژهای متوسط، برتری دارد. دستگاه های تزریق پلاستیک خانگی می توانند به عنوان مکمل پرینترهای سه بعدی عمل کنند. برای مثال، یک پرینتر سه بعدی می تواند نمونه اولیه قالب را بسازد و سپس از دستگاه تزریق پلاستیک برای تولید نمونه های عملکردی استفاده شود. همچنین، این دستگاه ها نقش مهمی در تولید قطعات سفارشی برای روبات های کوچک، درایورها و سیستم های اتوماسیون خرد خواهند داشت.

افزایش استفاده از مواد زیست تخریب پذیر و کمپوست پذیر

نگرانی های زیست محیطی، محرک اصلی توسعه و استفاده از پلیمرهای دوستدار محیط زیست است. آینده دستگاه های تزریق پلاستیک کوچک، ارتباط تنگاتنگی با پیشرفت در حوزه مواد زیست تخریب پذیر (Biodegradable) و کمپوست پذیر (Compostable) خواهد داشت. با بهبود خواص این مواد و کاهش هزینه های آن ها، انتظار می رود که دستگاه های کوچک قادر به پردازش کارآمد این پلیمرها باشند و به تولید محصولات پلاستیکی با ردپای زیست محیطی کمتر کمک کنند. این روند به سمت اقتصاد دایره ای و تولید پایدارتر سوق خواهد یافت.

در مجموع، آینده کوچکترین دستگاه های تزریق پلاستیک روشن به نظر می رسد. این دستگاه ها با ادغام شدن با فناوری های نوین و سازگاری با نیازهای متغیر بازار و محیط زیست، همچنان به عنوان ابزاری قدرتمند و انعطاف پذیر در دستان کارآفرینان، محققان و تولیدکنندگان باقی خواهند ماند.

نتیجه گیری

کوچکترین دستگاه تزریق پلاستیک، بیش از یک ابزار ساده، نمادی از دسترسی پذیری و انعطاف پذیری در دنیای تولید است. این ماشین های جمع وجور، فرصت های بی شماری را برای کارآفرینان، طراحان، محققان و آموزشگران فراهم می آورند تا با سرمایه گذاری اولیه محدود و در فضایی کوچک، به دنیای هیجان انگیز ساخت قطعات پلاستیکی وارد شوند. از تولید زیورآلات و قطعات تزئینی گرفته تا نمونه سازی سریع برای پروژه های مهندسی و کاربردهای تخصصی در صنایع الکترونیک و پزشکی، دستگاه تزریق پلاستیک رومیزی نشان داده است که ابعاد کوچک، لزوماً به معنای محدودیت در توانایی نیست.

در این راهنمای جامع، ما به بررسی کوچکترین دستگاه های تزریق پلاستیک پرداختیم؛ از تعریف و انواع مکانیزم های حرکتی آن ها گرفته تا کاربردها، مزایا و معایب، مشخصات فنی حیاتی و راهنمای خریدی هوشمندانه. مشخص شد که در حالی که این دستگاه ها محدودیت هایی از نظر حجم تولید و اندازه قطعه دارند، اما مزایایی نظیر قیمت مقرون به صرفه، ابعاد فشرده، مصرف انرژی پایین و کاربری آسان، آن ها را به گزینه ای ایده آل برای بسیاری از نیازها تبدیل کرده است.

با توجه به تحولات پیش رو در زمینه هوشمندسازی، دقت بالا در تولید قطعات مینیاتوری و استفاده از مواد دوستدار محیط زیست، آینده کوچکترین دستگاه های تزریق پلاستیک بسیار روشن و امیدوارکننده به نظر می رسد. انتخاب درست و آگاهانه یک دستگاه، نیازمند درک عمیق نیازها، بودجه بندی واقع بینانه و توجه به مشخصات فنی و خدمات پس از فروش است.

اگر شما نیز در آستانه ورود به این عرصه هستید یا به دنبال توسعه کسب وکار خود در مقیاس کوچک هستید، تحقیق کامل و مشاوره با متخصصین این حوزه، گام اول و اساسی برای موفقیت شما خواهد بود. با انتخاب هوشمندانه، می توانید پتانسیل های نهفته در این غول های کوچک تولید را آزاد کرده و ایده های خود را به محصولات پلاستیکی واقعی تبدیل کنید.